Druckzentrum fertigt übergroßes Bauteil auf Anfrage aus der Industrie

winterberg-totallokal : FH-SWF : Im 3D-Druckzentrum der Fachhochschule Südwestfalen in Soest sind alle grundlegenden 3D-Druckverfahren machbar. Manchmal sprengt ein Druckauftrag aber sprichwörtlich den (Drucker)Rahmen. Kein Problem für das Team um Prof. Dr. Jens Bechthold, das jetzt in zwei Durchgängen ein Ausstellungsstück für die Firma RICKMEIER GmbH in Balve aus Kunststoff gedruckt hat.

RICKMEIER ist als Hersteller von Zahnradpumpen, Ventilen und Ölversorgungssystemen bekannt. Um im Wettbewerb bestehen zu können, müssen Produkte und Leistungen ständig weiterentwickelt und optimiert werden. Innovative Lösungen präsentiert das Unternehmen vorzugsweise auf Fachmessen – idealerweise im persönlichen Gespräch mit Interessenten und mit erklärendem Anschauungsmaterial.

Da Gehäuse und Innenleben einer Zahnradpumpe in der Regel aus schwerem Stahl gefertigt werden und damit für den Einsatz auf einer Messe recht unhandlich sind, wandte sich das Unternehmen an die Fachhochschule. „Uns war wichtig, eine detailgetreue Abbildung unseres Produkts zu erhalten, welche wir ohne Kran und zahlreiche Personen bewegen können. Das Team des 3D-Druckzentrums hat uns hierbei sehr kundenorientiert und unkompliziert unterstützt. Die räumliche Nähe zu einem so kompetenten Partner hat die Zusammenarbeit abgerundet“, so Vincent Hagenhoff, Konstrukteur bei RICKMEIER.

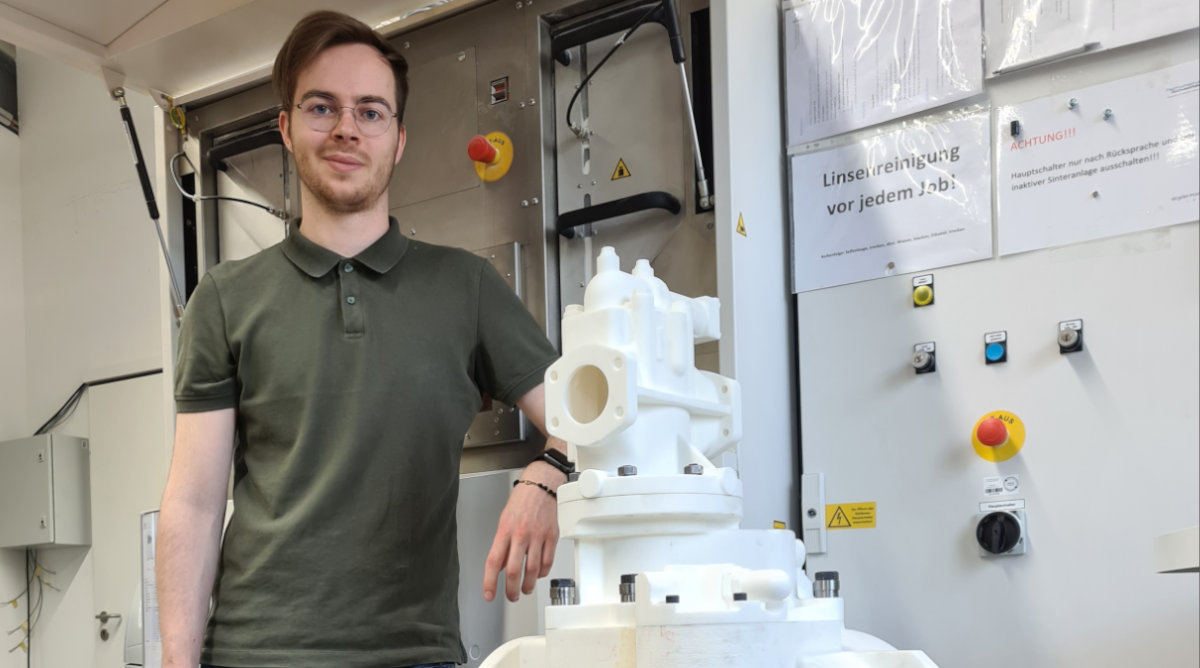

Noch sieht das Bauteil, das zukünftig als Exponat auf Messen gezeigt wird, frisch aus dem Drucker weiß und neutral aus. Frederik Boin, studentische Hilfskraft im 3D-Druckzentrum, hat das Projekt maßgeblich betreut : „Wir haben für das Unternehmen ein Pumpengehäuse aus Polyamid im so genannten Selektiven Lasersinter-Verfahren gedruckt. Das heißt, gemäß der Druckdatei, die wir zuvor für die Maschine generiert haben, wird das Bauteil mit Hilfe von Laserstrahlen Schicht für Schicht aufgebaut.

Weil der Bauraum der Anlage mit 300 x 300 x 600 mm zu klein ist, haben wir das Exponat in mehreren Abschnitten gedruckt und die Teile anschließend zusammengeklebt. Da das Exponat nur zu Demonstrationszwecken hergestellt wurde, gehe ich stark davon aus, dass es halten wird.“ Insgesamt besteht das fertige Exponat aus 13 Einzelteilen, im Vergleich zum Original konnten 255 Kilogramm Gewicht eingespart werden. Die Oberfläche ist bereits mit Wasserdruck von feinen Kunststoffpulverresten gereinigt. Das Unternehmen wird das Gehäuse noch versiegeln und mehrfarbig lackieren.

Bild : Maschinenbau-Student Frederik Boin hat an allen Phasen des Entstehungsprozesses mitgearbeitet.

Fotocredits : FH/Sandra Pösentrup

Quelle : Fachhochschule Südwestfalen